Die Integration eines Robotersystems in eine Produktionsumgebung in der bisher alle Prozesse manuell durch den:die Mitarbeiter:in ausgeführt werden, ist ein strukturiertes Vorgehen von großer Bedeutung.

Im Projekt mit ISL wurden folgende Schritte getätigt:

– Analyse der Ist-Situation mit Fokus auf Produkte, Prozesse und vorhandene Betriebsmittel

– Erstellung von Grobkonzepten und Bewertung anhand von Zielgrößen

– Ausarbeitung des favorisierten Konzepts und Umsetzungsplanung

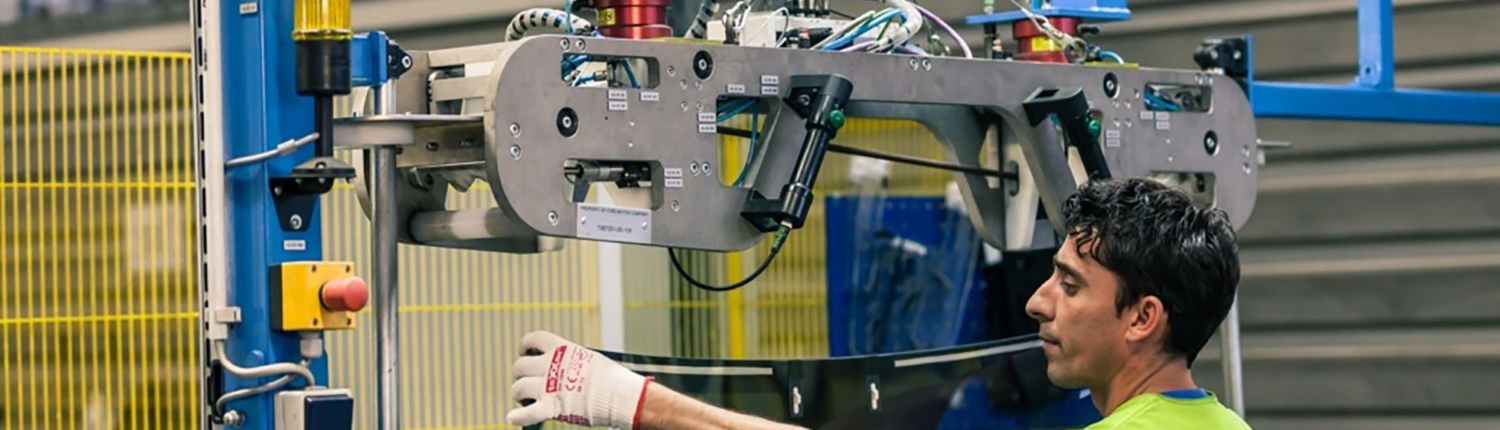

Um ein Robotersystem erfolgreich in eine bestehende Produktionsumgebung mit vorwiegend manuellen Prozessen einzubringen, ist eine intensive Ist-Analyse mit Fokus auf Produkte, Prozesse und Betriebsmittel von großer Bedeutung. Zur Untersuchung dieser Aspekte wurden Vor-Ort-Termine und Workshops durchgeführt, die das Verständnis für die gesamte Prozesskette und das Zusammenspiel von allen beteiligten Mitarbeiter:innen mit entsprechenden Maschinen und Anlagen schaffen. Durch Videoanalysen wurden unter anderem die Abfolge und Zeiten der Prozesse ermittelt. Darüber hinaus wurden die Taktzeiten mitsamt der vorhandenen Spreizungen (minimale und maximale Ausstattungsvarianten) bei

der Scheibenmontage aufgenommen, die im gesamten Planungsverlauf beachtet werden müssen. Basierend auf den Informationen der Ist-Analyse können die Prozesse anschließend auf ihre Automatisierbarkeit geprüft und eine Aufteilung auf den Menschen und den Roboter vorgenommen werden. Hierbei können die grundlegenden Fähigkeiten von Robotern und Menschen herangezogen werden und die Prozesse anhand dieser bewertet werden, um bisher manuelle Prozesse auf Roboter umzulagern. Montageprozesse, bei denen besondere Anforderungen in Hinblick auf die Sensitivität vorliegen, eignen sich besser für den Menschen. Automatisierungslösungen sind da besonders effizient, wo gleichbleibende Tätigkeiten repetitiv und gleichartig ausgeführt werden müssen. Im Projekt wurde daher der Montageprozess der Assistenzmodule an der Windschutzscheibe als ungünstig für die Automatisierung identifiziert, wohingegen das Handling der Scheiben sehr gut automatisierbar ist.